¿Qué es el teflon?

El término teflon o también en castellano teflón es utilizado en toda la industria y en el ámbito científico para referirse a un polímero cuya denominación más adecuada es politetrafluoretileno también conocido como PTFE. Este polímero, de características excepcionales, fue obtenido por el Dr. R Plunkett trabajando en el laboratorio de la compañía DuPont de Nemours en Nueva Jersey (EE.UU) en el año 1938 (Plunkett, 1986). Durante la segunda guerra mundial este polímero fue utilizado para estrategias militares y para aplicaciones en el proyecto Manhattan.

El teflon o PTFE es un termoplástico y pueden obtenerse piezas mediante técnicas de conformación poliméricas como son la extrusión, inyección, el moldeo rotativo, entre otros, aunque presenta mucha más dificultad para el procesado, por su elevada viscosidad, que otros termoplásticos. No obstante la aplicación que está más directamente relacionada con los desarrollos de Tecnimacor es la de una fina capa de PTFE sobre un sustrato, habitualmente metálico, con objetivo de antiadherencia, inercia química y desmoldeo y es aplicado con técnicas de deposición de ingeniería de superficies.

La superficie del teflon es suave y deslizante y posee una muy baja tensión superficial del orden de 18 mN/m (Schraeder et al., 1992). Únicamente pueden ser mojados por líquidos con tensiones superficiales inferiores al valor citado.

Pero este polímero no sólo es un excelente antiadherente sino que posee otras cualidades físicas excelentes, entre ellas se encuentran que es un material extraordinariamente inerte y no es atacado por casi ningún compuesto químico. Posee la mayor resistencia química de todos los polímeros conocidos, es resistente a los ácidos inorgánicos conocidos como el ácido nítrico, ácido sulfúrico y el agua regia. Es atacado por algunos metales alcalinos fundidos como el sodio y por el flúor en condiciones extremas de temperatura y presión. Es insoluble en todos los solventes conocidos (Drobny, 2010).

El coeficiente de fricción del PTFE es muy bajo, por lo general se mide contra el acero pulido, y presenta valores de 0,05 a 0,10, que es la tercera más baja de cualquier material sólido conocido (el boruro de magnesio de aluminio es el primero, con un coeficiente de fricción de 0,02 y el carbono tipo diamante es el segundo más bajo en 0,05). Además el teflon posee una resistencia térmica muy elevada para tratarse de un polímero y su temperatura de fusión es de 327 °C y es capaz de mantener sus cualidades de bajo coeficiente de fricción y antiadherencia a -194 °C y hasta los 260 °C. Es el mayor retardante al fuego conocido entre los polímeros. El índice de oxígeno límite es del 96%. Es decir prácticamente sólo produce combustión en atmósferas puras de oxígeno. Se utiliza como aditivo en algunos termoplásticos para inhibir la producción de llama(McKeen, 2006).

Su estructura alineada le confiere una alta cristalinidad y ello se traduce en un alto punto de fusión, como se ha dicho. Por otro lado, su alta viscosidad a la temperatura de fusión, impide la formación de un film o una superficie continua para la unión y su comportamiento es más parecido a la sinterización de los metales, es decir, por contacto puntual, entre moléculas (Guerrero, 2013).

Las propiedades mecánicas a temperatura ambiente son similares a las de un polietileno de media densidad.

El teflon es un polímero que por estar constituido con largas cadenas poliméricas de carbono y flúor es también conocido como un fluoropolímero. Es utilizado con otras resinas como el FEP y PFA en multitud de aplicaciones en los utensilios de cocina para el hogar por sus excelentes cualidades de antiadherencia y permitir el contacto con alimentos (Thomas, 1998).

En la industria de los recubrimientos antiadherentes el teflon se utiliza de forma asidua en multitud de formulaciones y desarrollos específicos (Teng, 2012). En Tecnimacor tenemos experiencia de aplicación en la industria de la transformación de todo tipo de alimentos, en la industria que necesite desmoldeo de todo tipo de piezas que se inyecten, que se temoconformen, que se obtengan por moldeo rotativo, en la industria química por su extraordinaria resistencia a la corrosión, en la industria de la madera, en útiles para la pintura industrial, en la industria tipográfica, (figura 1) entre otros muchos sectores.

Intentaremos avanzar en el concepto de recubrimiento antiadherente que es una de las aplicaciones de mayor relevancia del teflon. Se dice que un recubrimiento antiadherente es aquel que impide, en cierto grado, la adhesión de un sólido o un líquido sobre la superficie en el que está aplicado.

Habitualmente los recubrimientos antiadherentes son aquellos que son caracterizados por tener tasas muy bajas de tensión superficial, también llamada energía superficial, se representa por “γ”. Esta energía superficial es la cantidad de energía necesaria para aumentar su superficie por unidad de área. Los valores considerados como recubrimientos antiadherentes deben tener una energía superficial, γ menor de 26 mN/m (26 mJ/m2), y ángulos de contacto con el agua superior a 90 ° y con el hexadecano a 45 °, este es el caso del teflon-politetrafluoretileno, PTFE, del etileno propileno fluorado, FEP, y del perfluoro propil vinil éter o perfluoroalcóxido, PFA, también algunos elastómeros y algunos productos cerámicos bajo ciertas condiciones. Estos recubrimientos son considerados hidrofóbicos y oleofóbicos en un nivel relativamente elevado.

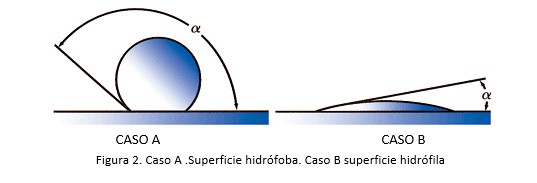

En la figura 2 se puede apreciar la respuesta de un recubrimiento considerado antiadherente cuando es mojado por agua. Se puede ver que un recubrimiento altamente antiadherente permite muy poca deformación en la gota pues su energía interna es superior a la energía superficial, siendo el caso A. El ángulo de contacto es superior a 90 °. En el caso B se tiene una superficie muy poco antiadherente o fácilmente mojable, con elevada energía superficial. Ahora la gota se desarrolla sobre la superficie y el ángulo de contacto es inferior a 90 °.

El comienzo de la aplicación de antiadherentes con fluoropolímeros se inicia en 1951 con Osdal Le Verne (Kenneth, 1951) que desarrolló una patente para la firma Dupont con la que se proponía un procedimiento de adhesión a componentes metálicos con fluoropolímero, en concreto con PTFE. La aplicación al mundo de los utensilios de cocina, fundamentalmente sartenes, llegó después en 1953, también por la firma Dupont (McKeen, 2006). Un poco más adelante, en Francia, Marc Gregoire formó una compañía en 1956 para producir sartenes con antiadherente, ésta se llamó Tefal Ò. En 1960 estos productos obtuvieron de la agencia de regulación alimentaria de EE. UU, conocida como FDA, la regulación para contacto alimentario. Muchos otros avances y desarrollos fueron incorporándose con posterioridad, como el uso de otros fluoropolímeros como el PFA y el FEP a las formulaciones de los recubrimientos.

El etileno propileno fluorado o FEP es un copolímero de hexafluoropropileno y tetrafluoroetileno. Se diferencia del PTFE y de las resinas del mismo en que es procesable por fusión mediante moldeo, por inyección convencional y técnicas de extrusión. De nuevo el FEP fue inventado por Dupont y se conoce como Teflon® FEP.

El FEP posee una composición muy similar a la del PTFE, politetrafluoroetileno, y al MFA ó PFA, resina de polímero perfluoroalcóxido. FEP y PFA comparten con el PTFE las cualidades de baja fricción y su inercia química, pero son más fácilmente procesables. FEP es más suave que el PTFE. El FEP al modificar su estructura con respecto al PTFE e introducir HFP, provoca una bajada de la temperatura de fusión de 327 a 260 °C. Es muy transparente y resistente a la luz solar. La cristalinidad es inferior a la del PTFE entre el 70% para el polímero virgen y del 30 al 50% para los productos moldeados dependiendo de la técnica de fabricación (Drobny, 2006). La temperatura de servicio es inferior a la del PTFE y alcanza los 204 °C. La fricción disminuye con el incremento de la carga y el coeficiente de fricción estático es inferior que el coeficiente de fricción dinámico.

El copolímero de tetrafluoroetileno, TFE y PPVE, perfluoro propil vinil éter, es denominado PFA, también perfluoroalcóxido.El copolímero de TFE y PMVE, perfluoro metil vinil éter, es denominado MFA.

Ambos se diferencian en la longitud de la cadena anexada al oxígeno de la cadena principal, en un caso un grupo perfluoropropilo, PFA y en otro caso un grupo perfluorometilo, MFA.

El PFA y MFA poseen la cualidad de poder ser procesados con procedimientos similares al resto de termoplásticos y se puede obtener film sin ninguna porosidad. En ciertas aplicaciones como la protección ante la corrosión. Estos polímeros son semicristalinos y el grado depende de la velocidad de enfriamiento y de la forma de fabricación.

Referencias

Drobny, J., 2006. Fluoroplastics, RAPRA review reports: RAPRA Technology Limited. Smithers Rapra Technology.

Drobny, J.G., 2010. Technology of Fluoropolymers Secon Edition, September 19, 2008 by CRC Press. doi:10.1365/s10337-009-1422-3

Guerrero, G., 2013. Análisis comparativo de los procesos de eliminación de recubrimientos antiadherentes fluoropoliméricos en superficies metálicas entre tecnologías láser y pirolíticas. Universidad de Málaga, Servicio de Publicaciones.

Kenneth, O.L. V, 1951. Polytetrafluoroethylene coating compositions. US2562118 A.

McKeen, L.W., 2006. Fluorinated Coatings and Finishes Handbook: The Definitive User’s Guide, Plastics Design Library. Elsevier Science.

Plunkett, R.J., 1986. The history of polytetrafluoroethylene: discovery and development, in: High Performance Polymers: Their Origin and Development. Springer, pp. 261–266.

Schraeder, I., Malcom, E., Loeb, G., 1992. Modern approaches to wettability. Theory and aplications, Malcolm E. doi:10.1007/s13398-014-0173-7.2

Teng, H., 2012. Overview of the Development of the Fluoropolymer Industry. Appl. Sci. 2, 496–512. doi:10.3390/app2020496

Thomas, P., 1998. The use of fluoropolymers for non-stick cooking utensils. Surf. Coatings Int. 81, 604–609. doi:10.1007/BF02693055