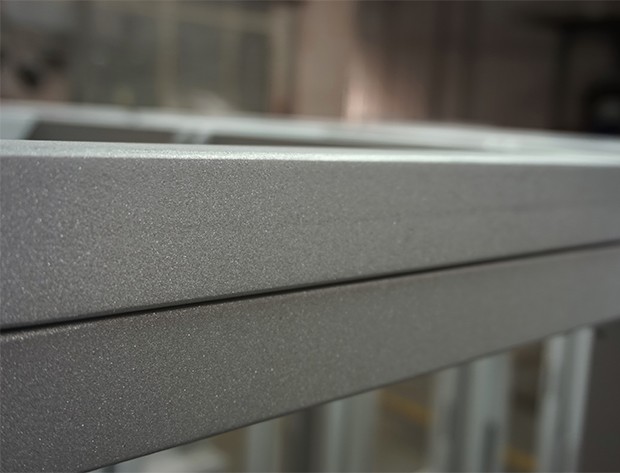

Empresa de recubrimientos antiadherentes y recubrimientos técnicos

Evitamos que masas, pastas, líquidos o piezas se peguen a moldes, recipientes, bandejas…, mejoramos el desmoldeo y el deslizamiento. También podemos realizar acabados decorativos y dar protección a largo plazo a piezas metálicas. TECNIMACOR cuenta con un moderno equipamento para la aplicación de todas las fases necesarias en la obtención de un recubrimiento antiadherente o un recubrimiento técnico.

RECUBRIMIENTOS PARA LA INDUSTRIA

Tecnimacor ® centra su actividad en el sector industrial en la aplicación de distintos fluoropolímeros. Nuestros productos cumplen con los niveles más exigentes de calidad en la industria, y su gama se basa en diferentes fluoropolímeros.

RECUBRIMIENTO PARA

LA ALIMENTACIÓN

Los fluoropolímeros que se aplican en este sector permiten el contacto alimentario, poseen excelentes cualidades de antiadherencia y resistencia a altas temperaturas. Son especialmente indicados para piezas, soportes, depósitos,etc.

Saber Más

PRODUCTOS FABRICADOS

Y ARTÍCULOS

Los antiadherentes se aplican en diversos sectores de la industria alimentaria y de forma extensa en panificación para resolver problemas de adherencia de masas en las bandejas y/o moldes, para evitar adherencia de suciedad, de polvo, etc.

Saber Más

TRATAMIENTOS DE

SUPERFICIES

Se realiza limpieza y preparación de superficies de todo tipo de piezas mediante chorreado con corindón y granalla. Se cuentan para ello con una granalladora de gancho, un equipo para chorreado en continuo de superficies.

Saber Más

Se ha recibido un incentivo de la Agencia de Innovación y Desarrollo de Andalucía IDEA, de la Junta de Andalucía por un importe de 46 226, 18 €, cofinanciado en un 80% por la Unión Europea a través del Fondo Europeo de Desarrollo Regional, FEDER; para la realización del proyecto » Equipamiento para el de decapado ecosostenible de recubrimientos TECNIMAGREEN 2018″ inversión destinada a la adquisición de bienes de equipo para el aumento de capacidad y la automatización de procesos para «Conseguir un tejido empresarial más competitivo » al amparo de la Orden para el desarrollo industrial, la mejora de la competitividad, la transformación digital y la mejora de empleo en Andalucía.

Utilizamos cookies propias y de terceros para obtener datos estadísticos de la navegación de nuestros usuarios y mejorar nuestros servicios. Si acepta o continúa navegando, consideramos que acepta su uso. Puede cambiar la configuración u obtener más información en el siguiente enlace.

Utilizamos cookies propias y de terceros para obtener datos estadísticos de la navegación de nuestros usuarios y mejorar nuestros servicios. Si acepta o continúa navegando, consideramos que acepta su uso. Puede cambiar la configuración u obtener más información en el siguiente enlace.